- Heim

- Produkt

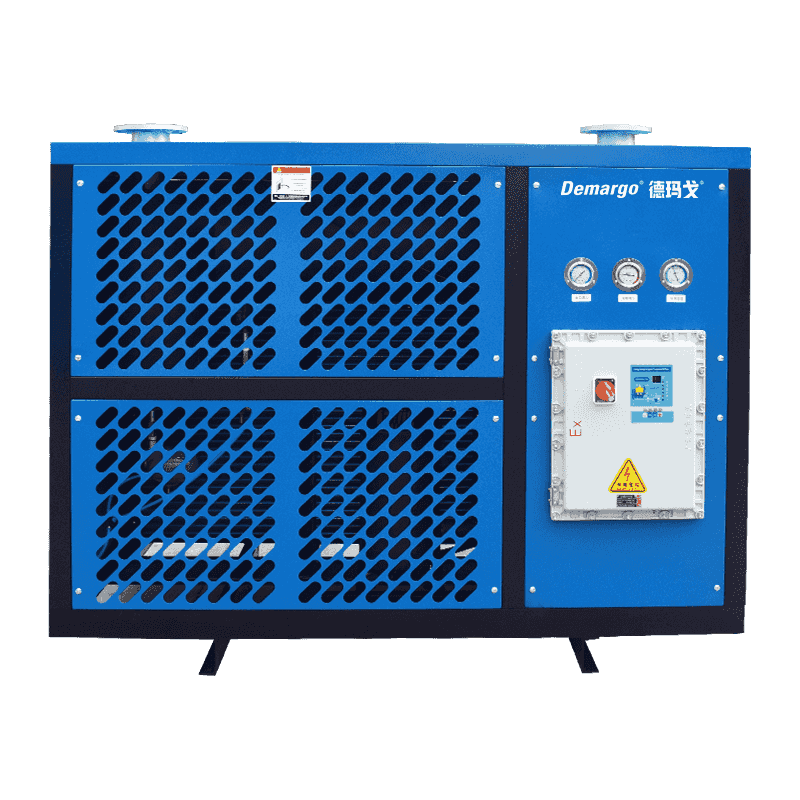

- Trockner einfrieren

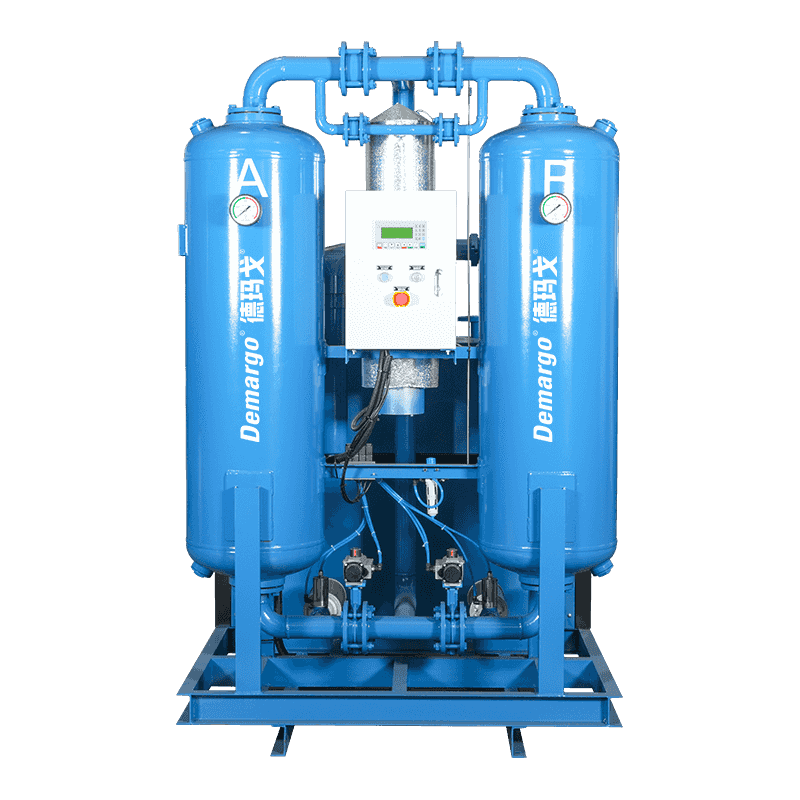

- Adsorptionstrockner (Doppel -Turm -Typ)

- Kombinierter Taupunkt -Drucklufttrockner

- Kompressionswärmeregeneration Adsorptionstrockner

- Mikroluftverbrauch, Nullluftverbrauch Explosion Wärmeregeneration Trockner

- Modul/Formkerntrockner

- Spezialgasentrockner

- Druckluftfilter

- Druckluftfilter aus rostfreiem Stahl

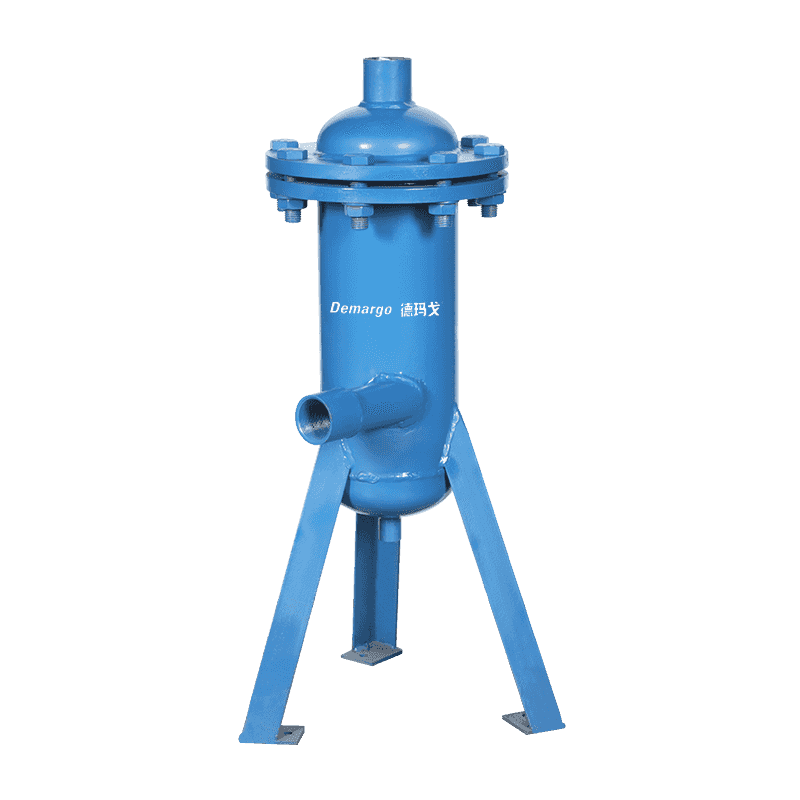

- Ölentferner hoher Effizienz

- Abfallölsammler/Kondensat/Kondensatbehandlungsabscheider

- Ölwasserabscheider

- Entwässerungstyp

- Explosionssicherer Trockner

- Um

- Anwendung

- Fall

- Service

- Nachricht

- Kontakt

Fragen Sie sich jetzt an